УСЛОВИЯ ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ГИДРАВЛИЧЕСКИХ СИСТЕМ

На современных летательных аппаратах в большинстве случаев применяются смешанные системы, включающие в себя элементы систем: гидравлической системы (источники энергии и потребители), электрической (управление командными электро-гидроагрегатами) и газовой (зарядка гидравлических аккумуляторов, аварийные и другие системы). Надежность таких смешанных систем зависит от исправности всех входящих в ийх весьма сложных агрегатов различных типов. Б отличие от конструктивных элементов планера и других систем на работоспособность гидравлической системы оказывают влияние не только внешние климатические условия (температура наружного воздуха, давление п др.), продолжительность работы агрегатов системы, а и ряд специфических факторов; свойства рабочего тела и их изменения при эксплуатации системы, закономерности изменения давления в системе, длительность работы насосов под нагрузкой, правильность регулировки агрегатов и др.

Из числа внешних условий на работу гидравлической системы в большей мере оказывает воздействие температура. Изменение

температуры влияет ча эластичность уплотнительных манжет, вяз кость жидкости, величину зазоров в соединениях Все это приводит к нарушению внешней или внутренней герметичности системы Не большие зазоры в агрегатах золотникового типа (в пределах 2—

10 мкм) налагают особые требования к качеству и чистоте рабочей жидкости гидравлической системы

В значительной мере срок службы агрегатов сети источников давления зависит не только от продолжительности их работы, а от наработки их под нагрузкой, которая в свою очередь зависит от исправности регулирующих разгрузку насосов агрегатов и агрега тов, обеспечивающих длительность этой нагрузки

Надежность гидравлической системы зависит от наличия в пей воздуха, который может находиться в жидкости в виде мелких лу зырьков, в растворенном виде и в виде воздушных пробок Наличие воздуха в системе способствует окислению жидкости, снижению производительности насосов или отказу агрегатов (возможно появление кавитации, например, при отказе системы наддува гидро — баков)

Исправная работа агрегатов гидравлической системы зависят от давления, подводимого к исполнительным механизмам Забоины, вмятины, засорение трубопроводов и агрегатов повышают потери напора, что может повлиять на работу отдельных потребителей, время выполнения операции и др.

В процессе эксплуатации могут иметь место нарушения в системе, приводящие к повышенным колебаниям давления, изменению режимов работы агрегатов и устройств и другим неисправностям Эти неисправности могут происходить при появлении износа дета лей агрегатов (потеря внутренней герметичности в агрегатах), частом срабатывании автоматов разгрузки или частом включении насосных станций, а также отказе гидравлических аккумуляторов или гасителей пульсации, нарушении регулировки агрегатов и др Все эти неисправности могут привести к появлению в гидравгнче ских системах пульсации давления (зачастую при этом происходят забросы давления больше максимального) и гидравлических ударов. Проявление пульсирующих нагрузок в системе может вызвать развитие усталостных трещин иа трубопроводах и корпусах агрегатов.

К числу основных работ при техническом обслуживании (независимо от типа гидравлической системы) можно отнести проверку наличия жидкости в системе и отсутствия внешних утечек. Проверку уровня жидкости в баках производят обычно при выпущенных шасси, убранных закрылках, заряженных гидроаккумуляторах и при наличии рабочего давления в системе (иногда с уче том температуры наружного воздуха). При необходимости дозаправку -производят с помощью наземной установки (через бортовые приемные штуцеры) или бортового ручного насоса. Кроме того, для проверки чистоты рабочей жидкости и соответствия ее техническим условиям снимают фильтры и сливают отстой жидкости из баков. В случае обнаружения механических примесей, воды или

|

Рис, 13.8. Основные виды разрушений трубопроводов гвдросис тем

а — при поперечных колебаниях б — вблизи опоры, а — идола образующей при пульсациях давлении

загрязнений производится замена рабочей жидкости. При этом требуется производить также промывку баков и их фильтров, для чего используются специальные стенды и установки.

При дефектации гидравлических систем проверяют состояние и крепление трубопроводов, на которых не должно ‘быть вмятин, забоин, царапин, потертостей и других концентраторов напряжений, а также ослаблений креплений трубопроводов в зажимах и отбор — товочных колодочках.

Применение демпфирующих прокладок повышает надежность трубопроводов, снижает напряжение в трубе в 4—6 раз. Вместе с тем проверяют также соблюдение требуемых расстояний между трубами и другими частями летательного аппарата.

Трубопроводы гидравлических систем подвергаются воздействию сложного спектра нагрузки вследствие деформаций и вибраций частей летательного аппарата, гидравлических ударов и колебаний давления жидкости, а также ряда других факторов. Эги явления могут вызвать иа трубопроводах усталостные поперечные и продольные трещины (см. рис 13 8) Поперечные трещины появляются, как правило, на расстоянии 10—15 мм от ниппелей, в местах изгибов с большой кривизной, способствующей концентрации напряжений Нарушение шшшдричности поперечного сечения трубопровода способствует появлению продольных грещин. Надежность трубопроводов во многом зависит и от правильности выполнения демонтажных и монтажных работ

Частый демонтаж трубопроводов приводит к износу рсьбы,

ослаблению соединения.

При техническом обслуживании проверяют исправность и работу отдельных агрегатов и участков системы (потребителей энергии), зарядку гидроаккумуляторов и гасителей пульсации сжатым азотом, что делается приспособлением с манометром или применением метода стравливания давления (для гидроаккумуляторов).

В ряде систем (например, тормозных) проверяют и при необходимости регулируют величину давления жидкости при нажатии иа клапаны основного, аварийного и стояночного торможения В случае применения электродистаициоиного управления давлением в тормозах проверяют исправность и регулировку индуктивных задатчиков давления, обратной связи, электрогидравлического преобразователя и другие агрегаты

Иногда общую оценку исправности гидравлической системы про изводят по количеству срабатываний отдельными потребителями, например, тормозами при падении давления в системе от рабочего до нулевого; проверяют правильность срабатывапия предохранительного клапана, исправность редукционного клапана системы наддува гидробака и исправность ручных насосов

После замены неисправного агрегата, участка трубопровода или выполнения других демонтажио-моптажиых работ необходимо проверить работу гидравлической системы и тех агрегатов, которые она обслуживает.

В ряде случаев это осуществляется при контрольно-исиытатеть — пом полете. Весьма важно. после выполнения монтажных работ удалить с помощью наземных установок «воздушные пробки» из системы, а перед съемкой агрегатов обязательно стравливать давление в системе.

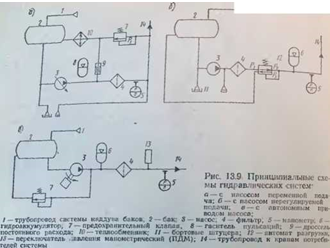

В целях повышения надежности гидравлических систем применяют различные виды разгрузки источников давления системы нерегулируемой подачи с автоматом разгрузки (разгрузка при неработающих потребителях по давлению), системы с насосами пере менной подачи (разгрузка по подаче) и системы с автономным или фрикционным приводом насоса (разгрузка по давлению и подаче)

В системах с насосами переменной подачи (рис. 139, а) увеличение внутренних или внешних утечек вызовет поворот шайбы насоса до положения, пока подача не станет равна утечкам в системе. Проверку работоспособности такой системы производят при запуске авиационного двигателя, иа котором установлен насос, по замеру только величины создаваемого насосом максимального давления, так как давление при разгрузке насосов сохраняется максимальным (при неработающих потребителях) Дополнительным критерием исправности таких систем является отсутствие пульса ций давления, перегрева Жидкости п агрегата. Пульсации давления могут появиться при неправильной зарядке гасителей пульсации сжатым газом, при разрушении их резиновой диафрагмы. Перегрев жидкости при неработающих потребителях возможен вследствие засорения (закупорки) дросселя постоянного расхода, поэтому его периодически снимают и производят промывку’, а также проверяют начальную зарядку гасителей пульсации сжатым газом.

В системах с насосами нерегулируемой подачи (рис. 139, б) после достижения максимального давления насосы переключаются автоматом разгрузки иа холостой ход, т. е. их линии давлення соединяются со сливными магистралями. Рабочее давление насоса при этом определяется гидравлическими потерями в трубопроводах

|

(обычно не более 0,5—1,5 МПа). С понижением давлення в системе ниже минимальной величины, на которую отрегулирован автомат разгрузки, насос опять переключается автоматом на нагнетание в систему. Обычно параметры гидравлического аккумулятора, автомата разгрузки и других агрегатов подбирают так, чтобы интервал времени между выключением и включением насоса имел возможно большую продолжительность (15—30 мин).

Проверку исправности систем с насосами нерегулируемой подачи также производят при запуске соответствующего авиационного двигателя При этом замеряют величины Ртах, Pmin и t Соответствие этих параметров техническим условиям зависит от исправности гидравлических насосов, автоматов разгрузки и ряда других агрегатов. Период времени между срабатываниями автомата разгрузки t является функцией многих переменных:

t—f{I*. Ро. ^о; Р, мх. Рт№ ),

где р— динамическая вязкость жидкости; ра— начальная зарядка гидроаккумулятора сжатым газом; V0 — начальный объем газовой полости гидроаккумулятора, р„№х~максимальное рабочее давление в системе, при достижении которого срабатывает автомат разгрузки (на разгрузку насоса); /;т,„—давление, при котором насос переключается с холостого хода на нагнетание в систему; — сумма коэффициентов внутренних и внешних утечек гп регато» системы.

Длительная работа системы, ее агрегатов и особенно насосов под нагрузкой вызывает преждевременный износ их деталей, уменьшение подачи, преждевременно изнашиваются также детали автоматов разгрузки, обратных клапанов, на трубопроводах и агрегатах возможно появление трещин усталостного типа. Кроме того, продолжительная работа насосов под нагрузкой и пульсация давления приводит к перегреву жидкости, более тяжелым условиям работы уплотнений, к большему загрязнению жидкости. Перегрев жидкости от длительной работы насосов под нагрузкой вызывает понижение ее вязкости, а это увеличивает частоту срабатывания автомата разгрузки. Такое взаимное влияние усугубляет неисправность, требует своевременного нахождения и устранения ее причины

Для систем с автоматами разгрузки нарушение периодичности срабатывания автомата в полете или наличие быстрого самопроизвольного падения давления на земле является одним из основных признаков неисправности системы. Для определения причины частого срабатывания автомата разгрузки можно рекомендовать поиск неисправных агрегатов методом «трудоемкость—вероятность» с учетом конструктивных особенностей каждой системы.

Чистоту жидкости и ее соответствие техническим условиям МОЖНО проверить сливом отстоя из гидравлического бака. В случае загрязнения жидкости производят ее замену. При этом обязательно снимают и промывают бак и его фильтры.

Проверку исправности автомата разгрузки можно провести от наземной установки, с помощью которой можно определить вели чины ртах и ртщ, а также время t падения давления с величины Ртах до ртт (при неработающих потребителях и бортовых насосах).

Внешнюю герметичность проверяют осмотром агрегатов и трубопроводов гидравлической системы, внутреннюю—путем последовательной съемки агрегатов с летательного аппарата и проверки •их герметичности на стендах или проверкой герметичности агрегатов без их съемки путем отсоединения трубопровода линии слива н замера величии утечек (давление н системе при этом создается ручным насосом или наземным источником энергии) Обычно пределы допустимых внутренних утечек в агрегатах составляют 5— 20 см3/мин.

Гидравлические системы с автономным приводом насоса (рис 13.9, в), так называемые насосные станции, после первоначального принудительного включения электродвигателя в течение всего полета управляются автоматически с помощью устройств типа ПДМ При достижении давления ртах электродвигатель и соответственно насосная станция выключаются; при снижении давления в системе ДО Ртт насосная станция включается в работу. В случае разруше шш трубопроводов (при падении давлении ниже 3—6 МПа) насо спая станция выключается. Кроме того, при снижении давления ниже величины /у,,!,, автоматическгг включается соответствующая сигнальная лампа.

Для проверки исправности необходимо включить электродвнга тсль и проверить соответствие техническим требованиям величин

Ртм, Ртп, раыкя, Реит (давление включения сигнальной лампы) II время разгрузки насоса (период от выключения насоса при достижении максимального давления до его включения при достижении минимального давления).

При наличии неисправностей в системе происходит частое включение насоса в полете или даже постоянная его работа при выключенных потребителях.

Анализ работы системы и методы поиска неисправных агрегатов при частом срабатывании автомата разгрузки можно применить в системах с автономным приводом насоса для отыскания причин частого включения насосной станции.